自动铝型材覆膜机

项目信息

在铝型材生产的后处理环节中,表面防护是保障产品颜值与品质的关键一步。自动铝型材覆膜机 作为针对铝材特性研发的自动化设备,凭借智能输送系统与精准覆膜工艺,实现铝型材从进料、定位到覆膜、裁切的全流程自动化作业。无论是光滑的镜面型材还是复杂的异形截面,都能通过均匀覆膜形成紧密保护层,有效隔绝外界杂质、避免运输存储中的刮擦损伤,为企业打造高效、标准化的型材表面防护流程提供可靠支持。

全自动铝型材覆膜机是针对铝型材表面防护需求设计的专业化自动化设备,专注于实现长度1-8m、截面尺寸30-400mm的铝型材(含建筑型材、工业型材、异形型材)从自动送料、表面清洁、精准覆膜到成品收料的全流程无人化作业。传统铝型材覆膜依赖人工操作,易出现膜面褶皱、气泡、边缘对齐偏差等问题,导致防护效果差、返工率高。该设备通过伺服驱动覆膜系统、精密定位机构与智能张力控制技术,实现铝型材表面PE膜、保护膜的高精度贴合,可无缝对接铝型材精整、包装生产线,显著提升型材表面防护质量与覆膜效率。

挑战:克服铝型材覆膜的核心痛点

- 覆膜质量不稳定: 人工覆膜易出现膜面褶皱(发生率超15%)、气泡(占比达20%)、边缘错位(偏差超5mm),防护效果差,影响型材外观品质。

- 表面清洁不彻底: 型材表面残留铝屑、粉尘未清除,覆膜后杂质被包裹其中,导致客户投诉率超10%,需二次返工处理。

- 效率低下适配性差: 人工覆膜单根型材耗时3-5分钟,单班产能不足500根;不同截面型材需手动调整,换型时间超30分钟。

- 膜材浪费严重: 人工操作对膜材张力控制不当,易因拉伸过度导致膜材破裂,或因张力不足产生松弛,膜材损耗率超8%。

- 长型材操作困难: 6m以上长型材人工搬运、翻转覆膜劳动强度大,易发生型材磕碰与人员安全事故,年隐患率超12%。

- 覆膜参数无记录: 覆膜温度、张力、速度等关键参数无数据留存,质量问题难以追溯,无法实现批次化质量管控。

- 异形型材贴合难题: 复杂截面(如凹槽、凸台)型材人工覆膜易出现漏贴、虚贴,防护覆盖率不足85%,运输中局部划伤率高。

解决方案:全自动铝型材覆膜机的功能与收益

| 功能 / 组件 | 收益 / 投资回报 |

|---|---|

| 重型伺服输送系统 | 变频驱动耐磨辊道输送,速度0.5-3m/min可调,承重≥1.5吨/米,配合光电定位确保型材输送平稳,跑偏误差≤2mm。 |

| 多工位表面清洁模块 | 集成毛刷除尘+高压气吹+防静电清洁,清除型材表面铝屑、粉尘与静电,清洁度提升至99%,覆膜后杂质包裹率≤0.5%。 |

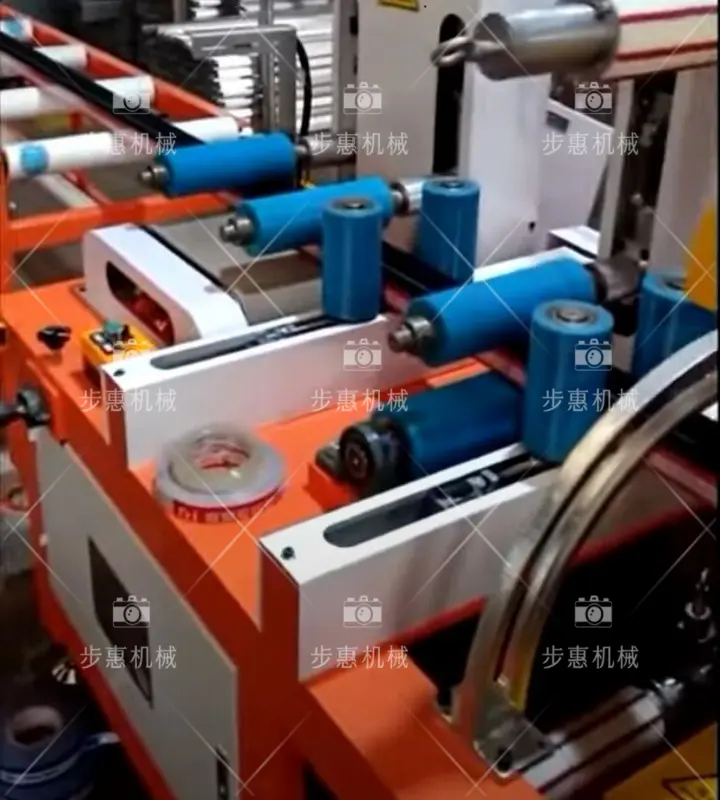

| 精密覆膜贴合机构 | 伺服驱动覆膜辊组+加热贴合装置(温度50-120℃可调),实现膜材与型材表面紧密贴合,褶皱、气泡率降至1%以下。 |

| 智能张力控制系统 | 膜材放卷张力2-15N无级可调,配合浮动辊反馈调节,确保膜材张紧均匀不拉伸,膜材损耗率降低至2%以下。 |

| 型材截面自适应覆膜装置 | 针对异形截面设计的多轴随动压轮,自动贴合型材凹槽、凸台等复杂部位,覆膜覆盖率≥99%,无漏贴、虚贴现象。 |

| 自动断膜与修边机构 | 覆膜完成后精准切断膜材,同步进行边缘修齐(误差≤1mm),避免人工撕膜毛边问题,提升覆膜美观度。 |

| PLC+触摸屏智能控制 | 存储60+种型材规格配方,覆膜温度、张力、速度等参数一键调用,操作界面可视化,培训周期缩短60%。 |

| 全流程数据记录与追溯 | 自动记录每根型材覆膜参数、生产时间、设备状态,支持U盘导出或对接MES系统,实现质量问题精准追溯。 |

| 快速换型调节系统 | 覆膜宽度、压轮间距通过电动调节+参数记忆,换型时间≤15分钟,适配1-8m长度、30-400mm截面型材。 |

| 成品输送与收料装置 | 覆膜完成后通过倾斜辊道输送至收料区,可选配自动堆叠辅助,避免人工搬运导致的膜面损伤。 |

| 安全防护体系 | 全封闭防护围栏、红外安全光幕、急停按钮、膜材断裂报警,异常时自动停机,符合GB 12265.1-2000机械安全标准。 |

| 耐用性工业设计 | 钢结构机架+耐磨覆膜辊(使用寿命≥5万次),适应连续生产需求,设备无故障运行时间≥5000小时。 |

| 智能故障诊断系统 | HMI界面实时显示设备状态,故障代码精准定位张力异常、膜材耗尽等问题,维护时间缩短50%。 |

技术规格

| 参数 | 规格 / 说明 |

|---|---|

| 型号 | 自动铝型材覆膜机(可按需求定制) |

| 适用型材规格 | 长度 1-8m;截面尺寸 30-400mm(建筑铝型材、工业型材、异形铝型材、铝管等) |

| 覆膜材料 | PE保护膜、PVC保护膜、自粘型防护膜(宽度 200-1200mm,厚度 0.03-0.15mm) |

| 输送速度 | 0.5-3m/min(无级可调) |

| 覆膜参数 | 贴合温度 50-120℃可调;覆膜张力 2-15N(控制精度 ±0.5N);覆膜覆盖率 ≥99% |

| 贴合质量 | 褶皱率 ≤1%;气泡率 ≤1%;边缘对齐误差 ≤1mm |

| 生产效率 | 20-40根/小时(根据型材长度与截面复杂度) |

| 换型时间 | ≤15分钟(不同规格型材切换) |

| 输送承重 | ≥1500kg/m(均匀分布) |

| 膜材损耗率 | ≤2%(正常生产状态下) |

| 控制系统 | PLC+12英寸彩色触摸屏;支持配方存储、数据记录、远程诊断 |

| 驱动方式 | 输送/覆膜:伺服电机+变频驱动;清洁/压合:气动+电动 |

| 电源要求 | 380V AC,50Hz;总功率 10-20kW(含加热系统) |

| 气源要求 | 0.6-0.8MPa;流量 ≥0.6m³/min(用于清洁与压合机构) |

| 设备尺寸 | 长×宽×高 ≈ 10000×2500×2200mm(含输送、清洁、覆膜模块,长度可定制) |

| 最大单根型材重量 | ≤500kg(可定制至800kg) |

| 防护等级 | 电气部分 IP54;机械部分 IP65 |

| 安全装置 | 防护围栏、红外安全光幕、急停按钮、膜材耗尽报警、超温保护 |

| 可选配置 | 双面覆膜机构(上下表面同时覆膜)、自动膜材对接装置、在线缺陷检测系统、自动贴标机 |

适用场景与行业

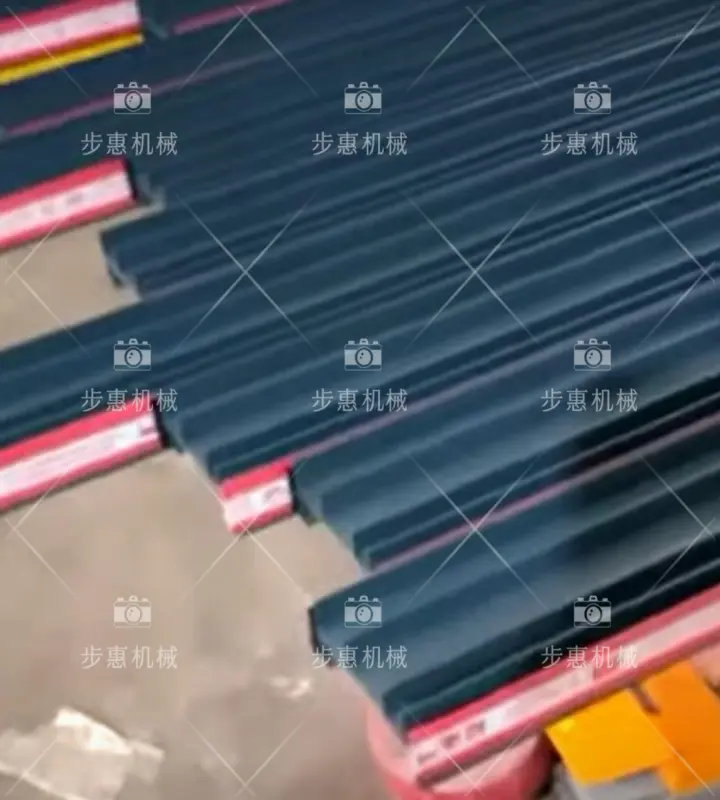

- 建筑铝型材生产: 用于门窗型材、幕墙型材的表面覆膜,防止运输安装中划伤、污染,保持型材装饰面完整性。

- 工业铝型材制造: 对自动化设备框架型材、精密导轨型材进行覆膜,保护型材表面精度与光洁度,适配后续精密组装。

- 异形铝型材加工: 针对凹槽、凸台等复杂截面型材(如装饰型材、散热型材)精准覆膜,解决人工漏贴难题。

- 轨道交通铝型材领域: 适配高铁、地铁用大型铝型材的覆膜防护,满足轨道交通对型材表面质量的严苛要求。

- 新能源铝型材生产: 用于光伏支架型材、电池外壳型材的覆膜,保障型材耐腐蚀性与长期使用稳定性。

- 航空航天铝型材加工: 对高精度航空铝合金型材进行洁净覆膜,避免表面氧化与杂质污染,符合高端制造标准。

- 民用铝制品制造: 用于家具铝型材、健身器材铝型材的覆膜,提升产品交付时的外观质量与客户满意度。

公司优势(突出 USP)

- 高精度覆膜贴合技术: 伺服张力控制+加热贴合系统,褶皱率与气泡率均控制在1%以下,覆膜质量较人工提升90%,客户投诉率降为零。

- 异形型材专属解决方案: 多轴随动压轮设计,完美贴合复杂截面型材的凹槽与凸台,覆膜覆盖率达99%,彻底解决异形型材漏贴难题。

- 全自动化高效生产: 40根/小时覆膜速度+15分钟快速换型,生产效率较人工提升400%,单班产能突破800根,匹配型材生产线节奏。

- 长型材安全作业保障: 针对1-8m长型材设计的全自动输送与覆膜系统,无需人工翻转搬运,安全事故率降为零,劳动强度降低90%。

- 膜材极致节省技术: 智能张力控制+精准断膜修边,膜材损耗率从8%降至2%以下,年节省膜材成本超10万元/台。

- 数据化质量管控: 全流程参数记录+MES系统对接,实现每根型材覆膜数据的精准追溯,满足高端客户的质量管控要求。

- 定制化适配能力: 可根据型材截面形状与膜材特性定制压轮组与贴合参数,特殊需求交付周期缩短至3-4周。

自动铝型材覆膜机,高效精准,专为铝型材保护而生。其巧妙设计能沿型材上下精准铺设保护膜,防刮防污。先进辊筒输送线确保贴合流畅,伺服系统精准驱动,同步断膜,尽显科技智能。进料灵活高效,满足个性化需求,为铝材加工行业带来前所未有的便捷与高效。

咨询此项目

联系信息

- +8613951501635

- info@cnbhpac.com

- +8613951501635