全自动铝型材包装线

项目信息

在铝型材规模化生产中,从单支型材输送到成批产品完成防护包装的全流程自动化,是提升生产效率、降低人工成本的核心需求。全自动铝型材包装线 作为整合多工序的智能化整线设备,凭借 “输送 - 定位 - 捆扎 - 缠绕 - 覆膜” 一体化设计,实现从原料上线到成品下线的无缝衔接。通过精准的程序控制适配不同规格铝材,既保障包装的牢固性与防护性,又通过连贯的自动化操作优化生产节奏,为企业构建高效、稳定、标准化的铝材后处理包装体系提供全面支持。

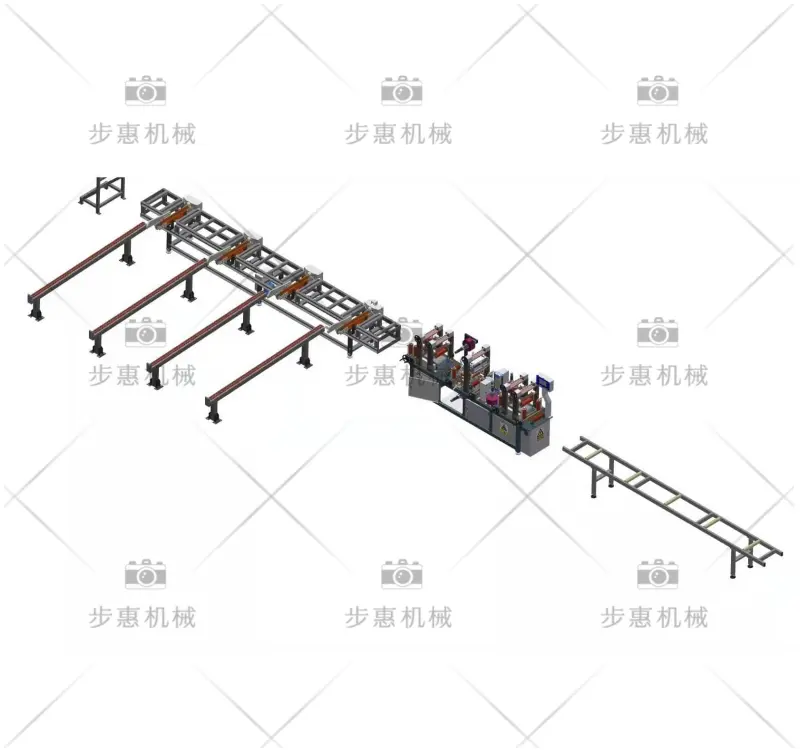

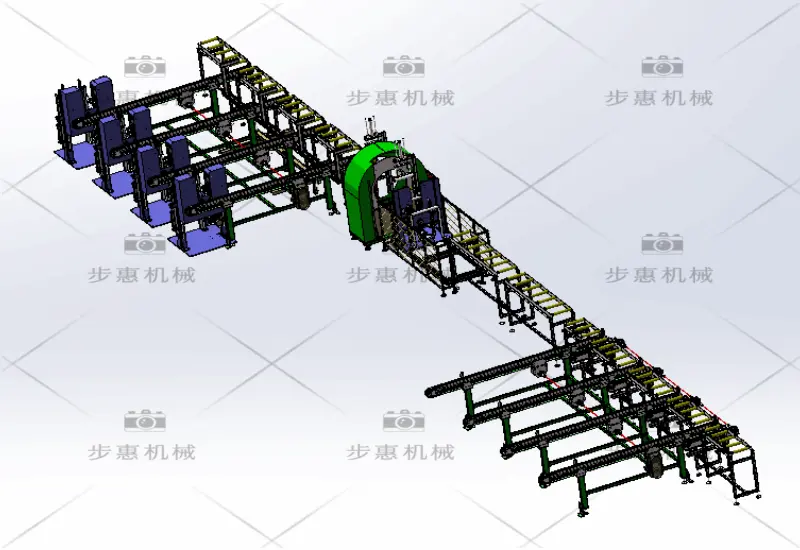

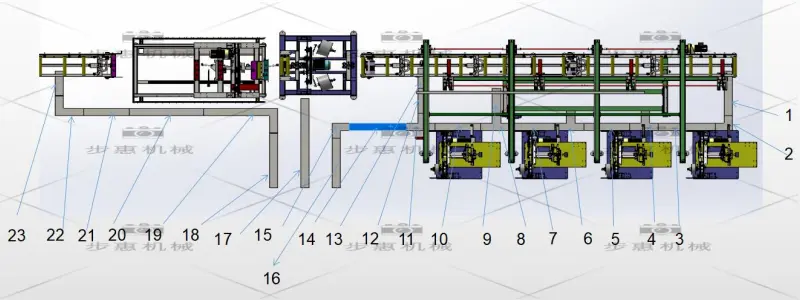

# 全自动铝型材包装线 FCL-ALP Plus系列

全自动铝型材包装线是针对铝型材全流程包装需求开发的一体化智能生产线,专注于实现长度1-12m、截面尺寸20-600mm的各类铝型材(建筑型材、工业型材、异形型材、铝管/棒等)从自动上料、定位整形、多工位捆扎、全域缠绕包膜到智能码垛的全流程无人化作业。传统铝型材包装依赖人工分段操作,存在效率低、防护不足、一致性差等问题,导致运输损耗率高、仓储混乱。该生产线通过重型输送系统、多工艺协同包装模块与工业物联网技术,实现“上料-捆扎-缠绕-码垛”全环节自动化集成,可无缝对接铝型材挤压、精整生产线,显著提升包装效率、防护效果与供应链管理水平。

挑战:克服铝型材全流程包装的核心痛点

- 包装防护不全面: 铝型材表面易划伤、氧化,人工包装包膜覆盖率不足75%,捆扎力度不均导致运输中变形,综合损耗率超10%,年损失超百万。

- 生产效率严重滞后: 人工完成单捆(3-10根)型材的捆扎+缠绕需15-25分钟,单班产能不足150捆,无法匹配挤压线400+根/小时的产出节奏,导致生产线停机待料。

- 长型材操作风险突出: 8m以上长型材人工搬运、翻转劳动强度大,易发生坠落、挤压事故,年安全事故率超20%,工伤成本高企。

- 包装一致性差: 人工操作导致捆扎点数、缠绕层数随意性大,包装外观参差不齐,高端客户投诉率超15%,影响品牌形象。

- 换型适应性极差: 不同长度、截面的型材需重新调整设备参数,换型时间超50分钟,难以满足多品种、小批量柔性生产需求。

- 数据追溯完全断层: 包装参数、数量、批次等关键数据依赖人工记录,误差率超15%,质量问题无法精准追溯,批次管理混乱。

- 仓储利用率低下: 包装不规范导致码垛稳定性差,仓储空间利用率不足50%,增加物流与存储成本,制约产能扩张。

解决方案:全自动铝型材包装线的功能与收益

| 功能 / 组件 | 收益 / 投资回报 |

|---|---|

| 重型智能输送系统 | 分段式变频辊道输送,输送速度0.2-4m/min可调,承重能力≥3吨/米,配合激光定位与伺服纠偏,型材输送偏差≤2mm,确保后续包装精准度。 |

| 多工位协同捆扎系统 | 上下双机头+侧部辅助捆扎,支持2-8点自动捆扎(根据长度智能适配),采用25mm宽高强度PET带,捆扎力度300-2500N可调,确保型材紧密固定无松动。 |

| 全域无盲区缠绕装置 | 伺服驱动旋转缠绕机头+轴向包膜机构,包膜层数2-8层可调,覆盖率≥99.5%,消除传统缠绕两端盲区,防划伤、防氧化效果提升95%。 |

| 重型机器人码垛系统 | 6轴重载机器人(负载≥2000kg)搭载定制仿生夹爪,按“井”字/交错模式多层码垛,码垛高度可达3m,定位精度±3mm,适配不同长度型材稳定堆叠。 |

| 3D视觉定位整形机构 | 3D视觉扫描+气动多维度整形,截面对齐偏差≤1mm,长度方向定位误差≤3mm,确保捆扎与缠绕受力均匀,避免局部变形。 |

| 智能上料与计数系统 | 激光轮廓传感器自动识别型材数量、长度与截面,配合机械臂辅助上料,计数误差≤0.05%,支持单捆数量预设与超限报警。 |

| PLC+工业触摸屏控制平台 | 存储100+种型材规格配方,捆扎点数、缠绕参数、码垛模式等一键调用,支持远程监控、参数优化与生产报表自动生成,培训周期缩短80%。 |

| 全链路数据追溯系统 | 自动记录每捆型材数量、捆扎张力、缠绕层数、码垛位置、操作人员等数据,支持对接ERP/MES/WMS系统,实现从生产到交付的全生命周期追踪。 |

| 自适应快速换型系统 | 输送宽度、捆扎间距、缠绕行程通过电动调节+参数记忆,换型时间≤15分钟,适配1-12m长度、20-600mm截面型材。 |

| 表面清洁预处理模块 | 集成毛刷除尘+高压气吹+热风干燥+离子除静电,清除表面铝屑、油污、水分与静电,避免缠绕时杂质划伤或氧化型材表面。 |

| 智能安全防护体系 | 全封闭防护围栏、多级红外安全光幕、急停按钮、机器人安全监控、防爆装置,异常时自动停机并锁定,符合GB 12265.3-2000与ISO 13849-1安全标准。 |

| 工业级耐用设计 | 钢结构机架(承重≥5吨/米)+耐磨防腐部件,适应车间粉尘、水汽环境,设备无故障运行时间≥8000小时,使用寿命超20年。 |

| 预测性维护系统 | 通过振动、温度、电流传感器实时监测关键部件状态,AI算法预测潜在故障,提前推送维护提醒,维护响应时间缩短70%。 |

技术规格

| 参数 | 规格 / 说明 |

|---|---|

| 型号 | 全自动铝型材包装线(可按需求定制) |

| 适用型材规格 | 长度 1-12m;截面尺寸 20-600mm(建筑铝型材、工业型材、异形铝型材、铝管/棒等) |

| 输送速度 | 0.2-4m/min(无级可调) |

| 捆扎参数 | 捆扎点数 2-8点/捆;捆扎带宽度 19-25mm(高强度PET塑钢带);捆扎力度 300-2500N |

| 缠绕参数 | 缠绕层数 2-8层可调;膜宽 500-1800mm;缠绕张力 5-50N;缠绕速度 5-30r/min |

| 码垛参数 | 机器人负载 ≥2000kg;码垛层数 1-8层;码垛精度 ±3mm;码垛效率 12-25捆/小时 |

| 生产效率 | 15-30捆/小时(根据型材长度与数量) |

| 换型时间 | ≤15分钟(不同规格型材切换) |

| 输送承重 | ≥3000kg/m(均匀分布) |

| 计数精度 | 单捆计数误差 ≤0.05%(每捆数量≥3根时) |

| 控制系统 | PLC+15英寸工业触摸屏;支持配方存储、数据追溯、远程诊断、生产报表 |

| 驱动方式 | 输送/缠绕:伺服电机+变频驱动;捆扎/码垛:液压+伺服驱动;定位:气动+电动 |

| 电源要求 | 380V AC,50Hz;总功率 35-60kW |

| 气源/液压要求 | 气源 0.6-0.8MPa(流量 ≥2.0m³/min);液压系统工作压力 16-30MPa |

| 设备尺寸 | 长×宽×高 ≈ 25000×4500×4000mm(含全流程模块,长度可按型材规格定制) |

| 最大单捆重量 | ≤3000kg(可定制至5000kg) |

| 防护等级 | 电气部分 IP55;机械部分 IP65 |

| 安全装置 | 防护围栏、红外光幕、急停按钮、超载保护、机器人安全区域监控、缠绕膜断裂报警、防爆装置 |

| 可选配置 | 自动贴标机(含二维码/规格/批次信息)、在线测长称重系统、AGV智能转运、防雨防潮包装模块、表面缺陷检测系统 |

适用场景与行业

- 大型建筑铝型材生产: 用于门窗型材、幕墙型材、铝模板的全流程包装,确保运输中无变形、表面无划伤,满足建筑工程外观与精度要求。

- 工业铝型材制造: 对自动化设备框架、流水线导轨、汽车轻量化型材进行包装,保障型材尺寸精度与结构稳定性,适配精密组装需求。

- 轨道交通铝型材领域: 适配高铁、地铁用大型车体型材的包装,满足轨道交通对型材平直度、表面质量的严苛标准与批量交付要求。

- 航空航天铝型材加工: 用于高精度航空铝合金型材的洁净包装,确保型材无磕碰、无氧化,符合高端制造质量管控体系。

- 新能源铝型材生产: 对光伏支架型材、动力电池外壳型材进行防护包装,保障型材耐腐蚀性与长期使用稳定性,适配新能源项目验收标准。

- 异形铝型材制造: 针对复杂截面型材(如装饰型材、散热型材、定制异形材)定制包装方案,避免特殊结构在运输中受损。

- 铝管/铝棒加工行业: 处理长条形铝管、铝合金棒的捆扎缠绕码垛,提升仓储堆叠稳定性与运输安全性,降低物流成本。

公司优势(突出 USP)

- 全流程无人化集成技术: 行业领先的“上料-捆扎-缠绕-码垛”一体化设计,彻底替代人工操作,单班产能提升400%,人力成本降低95%,消除人工操作误差。

- 全域防护与低损耗保障: 99.5%包膜覆盖率+多工位精准捆扎,运输损耗率从10%降至0.5%以下,每年为企业节省百万级修复与报废成本。

- 超长型材专属解决方案: 针对1-12m长型材设计的分段式输送与包装系统,消除两端包装盲区,解决长型材人工操作难题,安全事故率降为零。

- 智能柔性生产能力: 15分钟快速换型+100+配方存储,支持20-600mm全截面型材包装,完美适配多品种、小批量、定制化生产模式。

- 工业物联网深度集成: 全流程参数记录+AI预测性维护+MES/ERP/WMS对接,实现从生产到仓储的数字化管理,满足高端客户对质量追溯的严苛要求。

- 工业级超耐用保障: 重型钢结构机架+进口核心部件,无故障运行时间超8000小时,维护成本降低50%,使用寿命达20年以上,投资回报周期短。

- 定制化解决方案能力: 可根据型材截面形状(异形/薄壁/厚壁)、产能需求定制设备配置与包装路径,特殊需求交付周期缩短至4-6周。

全自动铝型材包装线,定制化设计满足用户实际需求,集成型材捆扎、成型、包装及捆包等多重功能于一体,为铝工业提供一站式在线包装解决方案。风鼎机械各类全自动型材包装系统,满足客户的特殊定制化要求,可集成更多自动化包装功能,有效为客户增产增效。

咨询此项目

联系信息

- +8613951501635

- info@cnbhpac.com

- +8613951501635