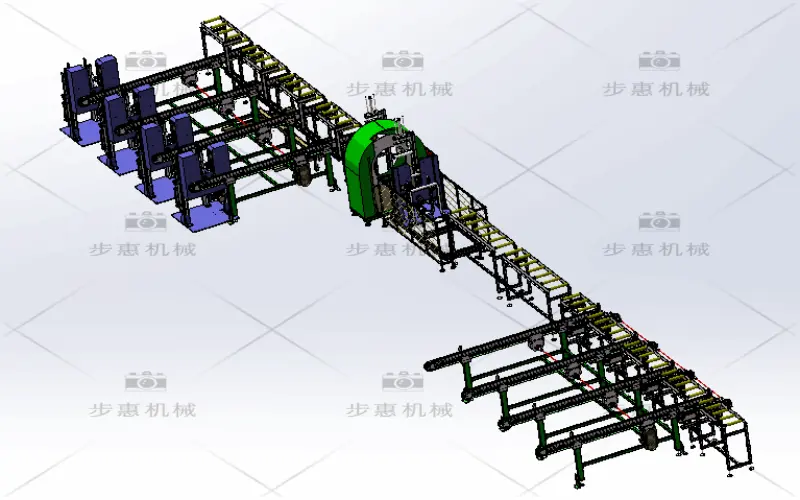

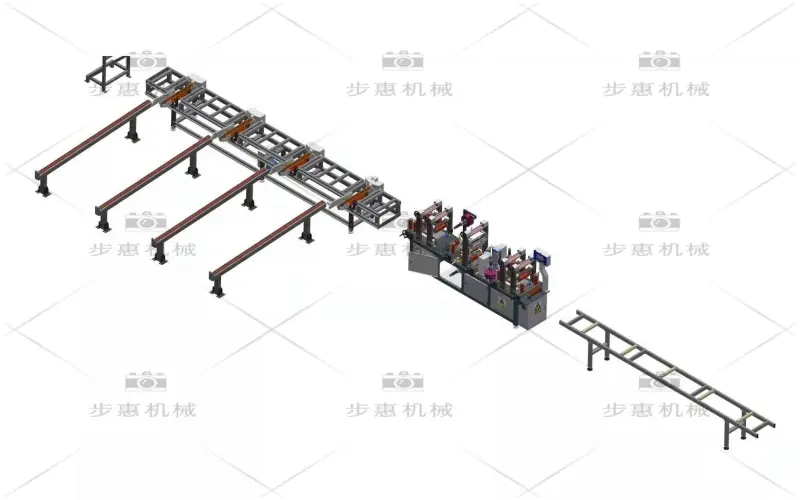

铝型材自动垫木加载包装机

项目信息

在铝型材的生产、运输与仓储环节中,科学合理的包装对于保护型材品质、降低损耗至关重要。铝型材自动垫木加载包装机作为一款专为铝材包装量身打造的自动化设备,通过智能化、一体化的设计,将垫木加载与包装工序紧密结合,为铝型材提供全方位、高质量的防护包装解决方案。它有效解决了传统人工包装效率低下、包装质量参差不齐的问题,极大提升了铝型材包装的标准化与高效化水平,在铝型材生产加工领域发挥着不可或缺的作用。

全自动铝型材垫木加载包装机是针对重型铝型材仓储运输中防压、防潮、防变形需求设计的专业化智能包装设备,专注于实现长度1-12m、截面尺寸50-600mm的重型铝型材(含工业型材、轨道交通型材、大型建筑型材等)从自动上料、垫木精准加载、缠绕加固到成品码垛的全流程无人化作业。传统铝型材垫木加载依赖人工搬运垫木、手动摆放固定,易出现垫木位置偏移、间距不均、固定不牢等问题,导致型材堆叠变形、底部受潮锈蚀。该设备通过智能垫木供给系统、伺服定位加载机构与协同缠绕技术,实现垫木与型材的自动化组合包装,可无缝对接重型铝型材生产线或仓储系统,显著提升重型型材包装的稳定性与运输安全性。

挑战:克服铝型材垫木加载包装的核心痛点

- 垫木定位精度不足: 人工摆放垫木位置偏差超30mm,间距不均(误差±100mm),导致型材堆叠受力失衡,变形率超8%,影响尺寸精度。

- 加载牢固性差: 人工固定垫木易出现松动、脱落(发生率15%),运输中垫木移位导致型材直接接触地面,底部锈蚀率达12%。

- 重型操作劳动强度大: 单块垫木重量5-15kg,人工搬运加载需2-3人协作,8m以上长型材垫木铺设耗时10-15分钟/捆,劳动强度大且效率低下。

- 生产效率滞后: 人工完成单捆型材垫木加载+缠绕需20-30分钟,单班产能不足150捆,无法匹配重型型材生产线的输出节奏,导致车间积压。

- 垫木损耗严重: 人工操作对垫木尺寸匹配不当,切割浪费率超20%,且重复利用率不足30%,包装材料成本居高不下。

- 规格适配性弱: 不同截面、长度的型材需手动调整垫木数量与间距,换型时间超40分钟,难以满足多品种重型型材的柔性生产需求。

- 堆叠稳定性差: 垫木布局不合理导致型材堆叠重心偏移,仓储堆叠高度受限(≤1.2m),空间利用率不足40%,存在倒塌安全隐患。

解决方案:全自动铝型材垫木加载包装机的功能与收益

| 功能 / 组件 | 收益 / 投资回报 |

|---|---|

| 重型伺服输送系统 | 分段式耐磨辊道输送,承重能力≥3吨/米,输送速度0.2-1.5m/min可调,配合激光定位实现型材精准到位,输送偏差≤3mm。 |

| 智能垫木供给与裁切机构 | 自动上料+伺服裁切系统,根据型材长度与重量自动计算垫木尺寸(误差±2mm),支持实木/复合垫木(截面50×50-100×100mm)裁切。 |

| 多工位垫木定位加载装置 | 3-6轴协同机械臂加载,垫木定位精度±5mm,间距误差≤10mm,支持“端部+中间”多点加载,确保型材受力均匀。 |

| 垫木-型材协同加固系统 | 热熔胶固定+缠绕膜包裹双重加固,粘合强度≥20N/25mm,缠绕张力10-40N可调,确保运输中垫木无移位、无脱落。 |

| 型材承重分布优化算法 | 根据型材截面尺寸与重量自动规划垫木数量(2-8根/捆)与布局,承重分布偏差≤5%,避免局部受压变形。 |

| PLC+触摸屏智能控制平台 | 存储80+种重型型材配方,垫木尺寸、数量、间距、缠绕参数等一键调用,支持远程监控与生产数据统计,培训周期缩短70%。 |

| 全流程数据记录与追溯 | 自动记录每捆型材垫木参数、加载位置、加固数据、生产时间,支持对接MES/WMS系统,实现包装质量全链路追溯。 |

| 快速换型调节系统 | 加载间距、垫木尺寸通过电动调节+参数记忆,换型时间≤20分钟,适配1-12m长度、50-600mm截面重型型材。 |

| 防潮防锈预处理模块 | 可选配垫木防潮涂层喷涂+型材底部防锈剂喷淋,提升重型型材长期存储的耐腐蚀性,存储寿命延长至12个月以上。 |

| 安全防护体系 | 全封闭防护围栏、多级红外安全光幕、急停按钮、机械臂安全监控区,符合GB 12265.3-2000与ISO 10218安全标准。 |

| 工业级耐用设计 | 高强度钢结构机架+耐磨裁切刀具(寿命≥3万次),适应重型负载工况,设备无故障运行时间≥6000小时。 |

| 智能故障诊断系统 | HMI界面实时显示设备状态,故障代码精准定位垫木卡滞、胶量不足等问题,附带解决方案提示,维护时间缩短60%。 |

技术规格

| 参数 | 规格 / 说明 |

|---|---|

| 型号 | 铝型材自动垫木加载包装机(可按需求定制) |

| 适用型材规格 | 长度 1-12m;截面尺寸 50-600mm(重型工业型材、轨道交通型材、大型建筑型材等) |

| 垫木参数 | 材质 实木垫木、复合防潮垫木;截面尺寸 50×50-100×100mm;长度 300-1000mm(自动裁切) |

| 加载参数 | 定位精度 ±5mm;间距误差 ≤10mm;加载数量 2-8根/捆(自动规划);加载速度 10-15根/分钟 |

| 加固参数 | 粘合强度 ≥20N/25mm;缠绕层数 3-8层可调;缠绕张力 10-40N;缠绕覆盖率 ≥98% |

| 生产效率 | 8-15捆/小时(根据型材长度与垫木数量) |

| 换型时间 | ≤20分钟(不同规格型材切换) |

| 输送承重 | ≥3000kg/m(均匀分布) |

| 垫木损耗率 | ≤5%(正常生产状态下) |

| 控制系统 | PLC+15英寸工业触摸屏;支持配方存储、数据追溯、远程诊断 |

| 驱动方式 | 输送/裁切:伺服电机+变频驱动;加载/加固:液压+伺服驱动;定位:气动辅助 |

| 电源要求 | 380V AC,50Hz;总功率 25-40kW(含加热系统) |

| 气源/液压要求 | 气源 0.6-0.8MPa(流量 ≥1.2m³/min);液压系统工作压力 16-25MPa |

| 设备尺寸 | 长×宽×高 ≈ 18000×4000×3500mm(含输送、加载、加固模块,长度可定制) |

| 最大单捆重量 | ≤5000kg(可定制至8000kg) |

| 防护等级 | 电气部分 IP55;机械部分 IP65;机械臂 IP67 |

| 安全装置 | 防护围栏、红外光幕、急停按钮、超载保护、机械臂碰撞检测、垫木耗尽报警 |

| 可选配置 | 垫木回收再利用系统、自动称重测长装置、防潮膜内层包裹、AGV智能转运对接 |

适用场景与行业

- 重型工业铝型材包装: 用于自动化设备大型框架、重型机械导轨型材的垫木加载包装,确保堆叠存储中不变形,满足精密加工后续需求。

- 轨道交通铝型材领域: 适配高铁、地铁用大型车体型材(重量1-5吨/捆)的垫木加固包装,满足轨道交通对型材平直度的严苛标准。

- 大型建筑铝型材包装: 对幕墙主型材、铝模板等重型建筑型材进行垫木加载,提升运输与仓储中的堆叠稳定性,降低工地转运损耗。

- 航空航天重型型材包装: 用于高精度航空铝合金厚壁型材的垫木防护包装,避免重力压迫导致的微观变形,保障加工精度。

- 出口重型型材运输: 满足出口重型铝型材的长途海运包装需求,通过规范垫木布局与加固,应对跨国运输的复杂路况。

- 大截面铝管/铝棒包装: 针对直径≥100mm的铝管、铝棒进行垫木间隔加载,避免滚动碰撞与底部锈蚀,提升存储安全性。

- 新能源重型型材仓储: 对光伏支架大型横梁、电池壳体重型型材进行垫木防潮包装,保障长期存储的结构稳定性。

公司优势(突出 USP)

- 智能承重优化技术: 行业首创型材承重分布算法,垫木布局误差≤5%,型材变形率从8%降至1%以下,每年减少百万级报废损失。

- 高精度垫木加载方案: 机械臂协同定位(精度±5mm)+双重加固,垫木移位脱落率从15%降至0.5%以下,底部锈蚀率降低90%。

- 重型操作无人化突破: 彻底替代人工搬运加载(单块垫木15kg),劳动强度降低95%,安全事故率降为零,单班产能提升300%。

- 仓储空间极致利用: 优化垫木布局使堆叠高度提升至2.5m,仓储空间利用率从40%提升至75%以上,等效扩大仓库容量80%。

- 垫木资源高效利用: 精准裁切+优化布局,垫木损耗率从20%降至5%以下,年节省垫木成本超15万元/台,降低包装综合成本。

- 重型柔性生产能力: 20分钟快速换型+80+配方存储,适配50-600mm全截面重型型材,满足多品种、小批量定制化生产需求。

- 工业级超耐用保障: 重型钢结构+进口核心部件,无故障运行时间超6000小时,维护成本降低40%,使用寿命达15年以上,投资回报周期短。

风鼎机械铝型材自动垫木加载包装机,集型材自动化设计之精髓,实现型材包装无缝轮转,高效流畅。特殊输送及包装技术确保型材传输平稳高效,广泛兼容多尺寸型材。支持PE膜、缠绕膜、垫木等多种包材,专为大尺寸型材量身打造,尽显高效包装之品质。

咨询此项目

联系信息

- +8613951501635

- info@cnbhpac.com

- +8613951501635