铝型材自动扎带缠绕胶带收尾包装机

项目信息

在铝型材成捆包装的末端环节,牢固的捆扎与密封收尾是确保整捆型材运输存储安全的最后一道防线。铝型材自动扎带缠绕胶带收尾包装机 作为整合 “捆扎 + 缠绕 + 收尾” 功能的自动化设备,凭借智能识别与精准执行系统,实现成捆铝材的自动定位、扎带紧固、多圈缠绕及胶带密封收尾一体化作业。既能解决人工捆扎力度不均、松散脱落的问题,又能通过胶带收尾增强整体密封性,为企业打造高效、可靠的包装末端加固流程提供全面支持。

全自动铝型材扎带缠绕胶带收尾包装机是针对铝型材包装终端加固需求设计的专业化智能设备,专注于实现长度1-8m、截面尺寸30-500mm的铝型材(含单根/成捆型材、异形型材)从自动定位、扎带紧固、缠绕胶带到收尾密封的全流程自动化作业。传统铝型材包装收尾依赖人工扎带捆绑与胶带缠绕,易出现扎带松动、胶带起翘、收尾不平整等问题,导致运输中包装散解、型材损伤。该设备通过伺服驱动扎带系统、精密胶带缠绕机构与智能收尾技术,实现包装终端的牢固加固与密封收尾,可无缝对接铝型材缠绕/套袋包装线,显著提升包装完整性与运输安全性。

挑战:克服铝型材包装收尾的核心痛点

- 扎带紧固性不足: 人工扎带捆绑力度不均,易出现运输中扎带松动(发生率超15%)、断裂(占比8%),导致包装散解、型材散落,损耗率超10%。

- 胶带缠绕不规范: 人工缠绕胶带易出现起翘、褶皱、覆盖不全,收尾密封率不足70%,水汽、杂质易侵入导致型材表面氧化。

- 收尾效率低下: 人工完成单捆型材扎带+胶带收尾需5-8分钟,单班产能不足400捆,成为包装线产能瓶颈,拖累整体效率。

- 长型材操作困难: 6m以上长型材两端收尾需多人协作翻转,劳动强度大,易发生型材磕碰与人员安全事故,年隐患率超12%。

- 耗材浪费严重: 人工操作对扎带长度、胶带用量控制不当,扎带浪费率超20%,胶带过量使用导致成本增加15%。

- 包装一致性差: 人工操作导致扎带间距、胶带缠绕层数随意性大,包装外观参差不齐,影响客户对产品品质的信任度。

- 数据记录缺失: 扎带力度、胶带用量等关键参数无记录,包装质量问题难以追溯,无法实现批次化质量管控。

解决方案:全自动铝型材扎带缠绕胶带收尾包装机的功能与收益

| 功能 / 组件 | 收益 / 投资回报 |

|---|---|

| 重型伺服输送定位系统 | 变频驱动耐磨辊道输送,速度0.5-2m/min可调,配合激光定位传感器实现型材精准对位,定位误差≤3mm,确保扎带与胶带缠绕位置准确。 |

| 全自动扎带紧固机构 | 伺服驱动扎带机,支持12-19mm宽PET扎带,扎带力度500-2000N可调,自动裁切长度(误差±2mm),扎带间距300-1000mm可编程控制。 |

| 智能胶带缠绕收尾装置 | 双工位胶带缠绕机头,支持BOPP胶带、防锈胶带,缠绕层数2-5层可调,缠绕张力3-15N无级控制,收尾重叠长度50-100mm确保密封。 |

| 型材两端同步处理机构 | 针对长型材设计的两端对称作业模块,可同时完成两端扎带与胶带缠绕,避免人工翻转,处理效率提升100%。 |

| 耗材智能供给系统 | 扎带自动送料+胶带自动放卷,实时监测耗材余量,低料时自动报警,支持不停机补料,减少设备停机时间。 |

| PLC+触摸屏智能控制 | 存储50+种型材规格配方,扎带力度、间距、胶带层数、缠绕张力等参数一键调用,操作界面可视化,培训周期缩短60%。 |

| 全流程数据记录与追溯 | 自动记录每捆型材扎带参数、胶带用量、生产时间、设备状态,支持对接MES系统,实现包装收尾质量的精准追溯。 |

| 快速换型调节系统 | 扎带间距、胶带宽度通过电动调节+参数记忆,换型时间≤10分钟,适配1-8m长度、30-500mm截面型材。 |

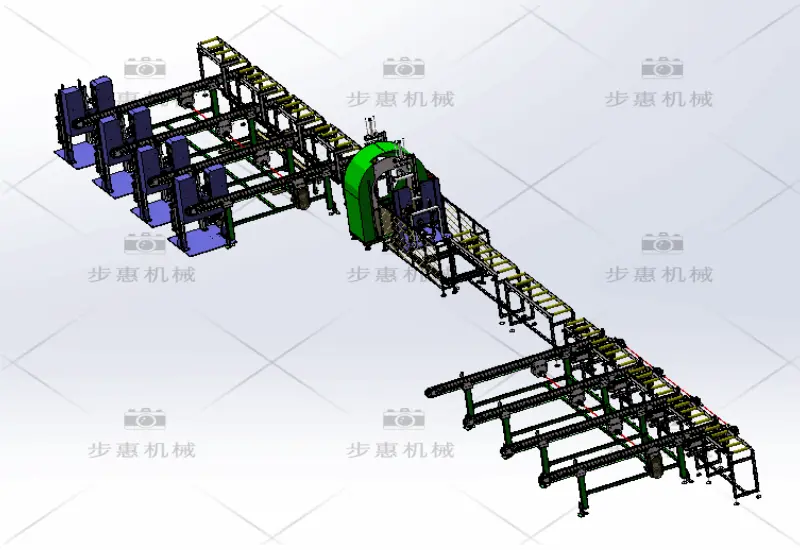

| 成品输送与衔接装置 | 收尾完成后通过辊道输送至下一环节,可无缝对接码垛机或仓储系统,实现包装线全流程自动化集成。 |

| 安全防护体系 | 全封闭防护围栏、红外安全光幕、急停按钮、扎带断裂报警,异常时自动停机,符合GB 12265.1-2000机械安全标准。 |

| 耐用性工业设计 | 钢结构机架+耐磨扎带模具(使用寿命≥10万次),适应连续生产需求,设备无故障运行时间≥6000小时。 |

| 智能故障诊断系统 | HMI界面实时显示设备状态,故障代码精准定位扎带卡滞、胶带断裂等问题,维护时间缩短50%。 |

技术规格

| 参数 | 规格 / 说明 |

|---|---|

| 型号 | 铝型材自动扎带缠绕胶带收尾包装机(可按需求定制) |

| 适用型材规格 | 长度 1-8m;截面尺寸 30-500mm(单根/成捆铝型材、异形型材、铝管/棒等) |

| 扎带参数 | 扎带材质 PET/PP扎带;宽度 12-19mm;力度 500-2000N(控制精度 ±20N);间距 300-1000mm可调 |

| 胶带参数 | 胶带类型 BOPP胶带、防锈胶带;宽度 50-150mm;缠绕层数 2-5层可调;张力 3-15N |

| 输送速度 | 0.5-2m/min(无级可调) |

| 生产效率 | 25-40捆/小时(根据型材长度与扎带点数) |

| 换型时间 | ≤10分钟(不同规格型材切换) |

| 输送承重 | ≥1500kg/m(均匀分布) |

| 耗材损耗率 | 扎带 ≤3%;胶带 ≤5%(正常生产状态下) |

| 控制系统 | PLC+12英寸彩色触摸屏;支持配方存储、数据记录、远程诊断 |

| 驱动方式 | 输送/扎带:伺服电机+变频驱动;胶带缠绕:气动+电动 |

| 电源要求 | 380V AC,50Hz;总功率 8-15kW |

| 气源要求 | 0.6-0.8MPa;流量 ≥0.6m³/min(用于胶带缠绕与执行机构) |

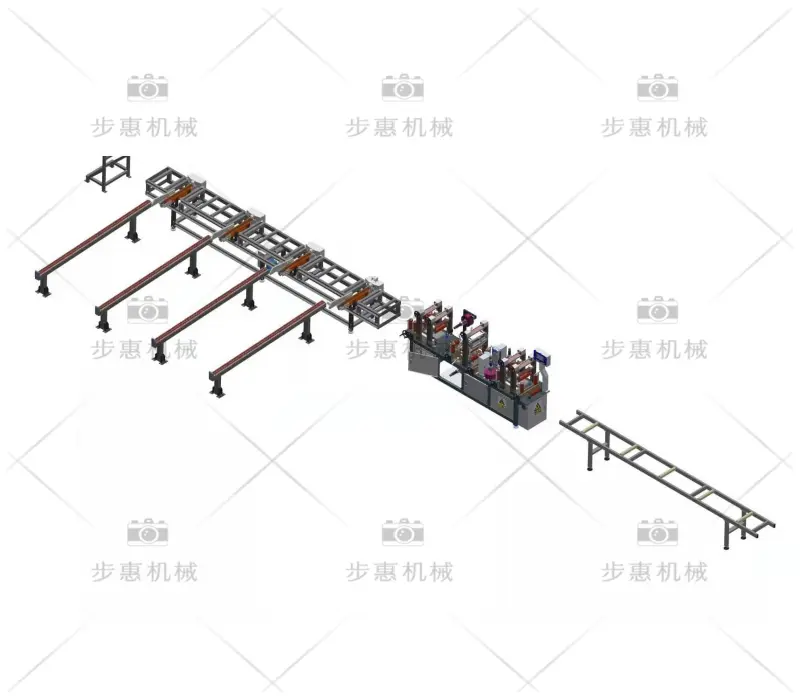

| 设备尺寸 | 长×宽×高 ≈ 8000×2500×2200mm(含输送、扎带、胶带模块,长度可定制) |

| 最大单捆重量 | ≤1200kg(可定制至1800kg) |

| 防护等级 | 电气部分 IP54;机械部分 IP65 |

| 安全装置 | 防护围栏、红外安全光幕、急停按钮、扎带耗尽报警、胶带断裂报警 |

| 可选配置 | 自动贴标机(含规格/批次信息)、两端同步作业模块、在线称重系统、防压伤保护装置 |

适用场景与行业

- 建筑铝型材包装收尾: 用于门窗型材、幕墙型材成捆后的扎带加固与胶带密封,确保运输中包装牢固,型材无散落损伤。

- 工业铝型材终端包装: 对自动化设备框架、精密导轨型材的包装进行收尾处理,通过规范扎带与胶带提升包装完整性。

- 长条形铝管/铝棒包装: 针对长铝管、铝合金棒的成捆包装进行扎带紧固与端部胶带缠绕,避免运输中滚动散落。

- 异形铝型材加固包装: 对复杂截面型材的包装进行定制化扎带定位与胶带缠绕,保护异形结构在运输中不受损。

- 出口铝型材包装处理: 适配出口铝型材的高标准包装需求,通过牢固扎带与密封胶带满足长途海运的防护要求。

- 新能源铝型材终端防护: 用于光伏支架、电池外壳型材的包装收尾,确保长期存储中包装不松散、型材无氧化。

- 民用铝制品包装加固: 对家具铝型材、装饰铝型材的包装进行扎带与胶带收尾,提升产品交付时的包装整洁度。

公司优势(突出 USP)

- 高强度扎带紧固技术: 伺服控制扎带力度(500-2000N可调),扎带松动率从15%降至1%以下,包装散解导致的损耗率降低90%,运输安全性提升80%。

- 精密胶带收尾密封方案: 智能张力缠绕+精准重叠设计,胶带起翘率从30%降至2%以下,包装密封率达95%以上,有效防止水汽与杂质侵入。

- 全自动化高效收尾: 40捆/小时处理速度+10分钟快速换型,效率较人工提升400%,消除包装线收尾瓶颈,单班产能突破800捆。

- 长型材两端同步作业: 创新两端对称处理机构,无需翻转即可完成长型材两端加固,安全事故率降为零,劳动强度降低95%。

- 耗材极致节省系统: 精准裁切扎带+按需控制胶带用量,扎带损耗率≤3%、胶带损耗率≤5%,年节省耗材成本超6万元/台。

- 数据化质量追溯: 全流程参数记录+MES对接,实现每捆型材扎带力度、胶带用量的精准追溯,满足高端客户与出口订单的质量管控要求。

- 定制化适配能力: 可根据型材截面形状定制扎带定位点与胶带缠绕路径,支持多种扎带与胶带材质,特殊需求交付周期缩短至2-3周。

铝型材自动贴膜缠绕贴标机,集先进包装与智能贴标于一体,支持编织带、牛皮纸、强力薄膜等多种材质包裹,特色在于动态贴标技术,随型材移动自动完成贴标,全程系统精准控制。分束带传送带捆扎机配备三到四个打包站,人工装载型材束至平台,自动化完成捆扎作业,提升包装效率与质量。

咨询此项目

联系信息

- +8613951501635

- info@cnbhpac.com

- +8613951501635